¿Sabes lo que significa rectificar un motor?

Propongo dos entregas que vendrán a aclarar conceptos: ¿Qué es rectificar un motor? ¿Cuándo debe hacerse? ¿Qué partes del motor se rectifican?

Espero que sea del agrado del lector, para mí es casi de lectura obligada para todos aquellos que son apasionados de sus máquinas y les gusta la mecánica.

Yo no soy ningún entendido en la materia. Me refiero que me se "la letra" pero me falta "la música"; pero me apasiona el tema. Y debo reconocer que la pasión proviene de las charlas y clases magistrales con el profesional personal del laboratorio Agrotec de la UFSM

¿QUÉ

ES RECTIFICAR UN MOTOR?

Un motor, en sus respectivas piezas, está

sometido a desgaste y deformaciones. El continuo rozamiento unido a las altas

temperaturas y presiones, consiguen que el motor vaya perdiendo su eficacia

inicial. Las zonas más sensibles son aquellas donde se juntan parámetros como fricción, temperatura y presión, es decir, pistones y cilindros, cojinetes de

cigüeñal, uniones de bielas…

Transcurridas cierta cantidad de horas de

utilización (aquí también entra en gran medida el mantenimiento realizado al

equipo) el motor del tractor, cosechadora, vendimiadora… comienza a evidenciar

pérdida de potencia, filtración de fluidos, humo por el escape, etc. Es el

momento de plantearse si se procede a rectificar el motor.

Rectificar consiste en corregir

aquellos desgastes y deformaciones naturales que aparecen en componentes del

motor como los cilindros, bloque y culata, cigüeñal, etc.

Si el rectificado era práctica habitual hace unos años, hoy con la filosofía, más bien modo de vida, del “usar y tirar”, unido al precio de la mano de obra y a la casi extinción de auténticos profesionales, se está perdiendo.

¿Quién

rectifica?: Hoy en día ya no es habitual rectificar motores

en turismos. ¿Por qué?, pues en principio por la carestía del proceso y de la mano de obra en países como España; pero sobre todo porque en el binomio turismo-motor, la vida útil del vehículo suele ser

inferior a la del propio motor.

La cosa cambia cuando hablamos de motores en

vehículos pesados (transporte por carretera, maquinaria de obras públicas,

forestales o agrícola) En estos casos la vida útil del vehículo suele ser

superior a la del motor y las ocasiones de rectificado son más habituales.

¿Dónde?: La

operación de rectificado se realiza en talleres especializados dedicados a este

fin, equipados con máquinas herramientas capaces de lograr un acabado fino. Es decir, son máquinas de alta

precisión; por ejemplo, la rectificadora de bloque, es una máquina herramienta

capaz de realizar mecanizado por abrasión con una precisión dimensional mucho

mayor que aquellas de arranque de viruta como la fresadora o el torno. En el

caso de la rectificadora, las fresas son sustituidas por muelas abrasivas capaces

de dejar un acabado superficial óptimo. Además estos talleres contarán con instrumental

de medida de precisión como micrómetros y alexómetros.

RECTIFICANDO

Limpieza: En el

rectificado se requiere una extraordinaria limpieza ya que se están tratando

superficies en las que la menor imperfección alterará el comportamiento; así

que la primera operación es limpiar bien el motor. Para ello se utiliza un lavado

a conciencia, utilizando agentes desengrasantes y una temperatura cercana a los

90ºC

Culata:

Si

hay un componente sometido a gran temperatura y presión, quedando expuesta a importantes dilataciones y contracciones, es la culata. Las

condiciones de trabajo de la culata provoca que sufra ciertas deformaciones y,

en el peor de los casos, incluso grietas.

Las deformaciones terminan provocando que el

plano de la culata quede alabeado. La solución consiste en rectificar el plano

pero levantando el mínimo material para que no se acorte en demasía la altura

que a la postre determina el volumen del cilindro y de la cámara de combustión;

¡si se elimina mucho material aumentaría la relación de compresión!

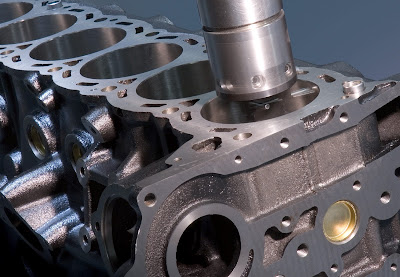

Bloque

motor

Los bloques de motores diésel suelen estar

realizados en fundición de hierro-acero al que se le dota con determinado tratamiento

térmico. Los procesos de rectificado en el bloque se refieren tanto a la

planimetría de asiento de culata como a los propios cilindros.

Asiento

de culata: Al rectificar la culata también se debe rectificar

la superficie del bloque donde asienta la culata. Las precauciones son las

mismas que en el trabajo realizado en la culata ya que siempre queda la

posibilidad de que las válvulas toquen los pistones, por lo que la operación es

delicada y solo realizada con las máquinas más precisas y por profesionales que

sepan lo que tienen entre manos. Se debe saber que es habitual que los

fabricantes de motores especifiquen sus motores con distintos espesores de

junta de culata para absorber los posibles rectificados (nunca más de 3 o 4)

Cilindros: El

rectificado de cilindros es el proceso más generalizado dentro del bloque. Para

entender por qué se hace, se debe entender que ocurre durante el funcionamiento

normal del motor.

El pistón sube y baja por el cilindro, a unas

velocidades lineales considerables además de con explosiones (calor y presión)

que genera cambios constantes en las condiciones de utilización. La

propia geometría de un motor, en el cual se debe pasar de un movimiento lineal

a uno circular mediante el mecanismo “biela-manivela”, provoca que el “sube-baja”

no sea totalmente vertical, si no con determinadas presiones diferenciales en

alguna zona de la pared del cilindro. Esa presión diferencial, unida al natural

desgaste que produce el rozamiento de los segmentos sobre los cilindros, van alterando

paulatinamente su sección circular hacia una ovoide. Además, y a la par, los

cilindros sufren cierta conicidad (entienda el lector que hablamos de desviaciones

mínimas, no superiores a 0,15-0,20 mm, solo detectables con aparatos de

medición de precisión como el alexómetro)

La deformación, desviación del cilindro

original, que paulatinamente se va originando, en parte es absorbida por los

segmentos, pero con el paso del tiempo va bajando su rendimiento y, llegado un

punto, hay que rectificar.

La desviación producida se

debe medir en todos los cilindros, y se actúa con la sobre-medida mayor

detectada en todos ellos; esta actuación debe ser así para que se mantenga el

equilibrio de todos los cilindros.

La operación se consigue mediante un

esmerilado realizado por una bruñidora. Son máquinas que disponen de un eje

giratorio al que se le dota de un material abrasivo. Se introduce,

perfectamente centrada, en el cilindro y se utilizan varios abrasivos, de mayor

a menor, terminando con unos cepillos de cerda que dejan un acabado superficial

óptimo.

Posteriormente se deberán llevar los juegos

de pistones y segmentos a las nuevas medidas tras la rectificación.

El número máximo de rectificados permitido

por los fabricantes es de 3 o 4 con 0,2 mm por rectificado.

Encamisado: En

motores con camisas húmeda (cilindro enfriado exteriormente por el agua del

circuito de refrigeración) se pueden eliminar las desgastadas y montar nuevas.

El procedimiento se realiza con prensas especializadas. También se sustituye el

pistón

En los bloques de fundición de hierro hay

también casos que en vez de rectificar las paredes de los mismos se instalan

finas camisas secas.

Próxima entrega:

Para la II Parte, continúa la descripción del proceso de rectificado en piezas clave como el cigüeñal y bancada, rectificado de válvulas y sus asientos, el árbol de levas.

También se deja para la II Parte, algunas cuestiones básicas que se deben entender como si tras el rectificado varían las medidas del motor (cilindrada), o si rectificar significa conseguir mayor potencia...

|

Bruñido de cilindros. Foto Rectificados Weil

By: Catalán Mogorrón, H. Copyright © Más que Máquinas. Prohibida la reproducción total o parcial de este artículo sin permiso y autorización previa por parte del autor. |