|

| Problemas de aflojamiento de tornillos en maquinaria agrícola, esfuerzos, vibraciones, variaciones de carga |

Si

no eres especial amante de la mecánica, quizá pienses que una “simple arandela”

no puede dar mucho de sí, pero la realidad te sorprendería.

La

maquinaria debe ser fiable. El aflojamiento de tornillos y pernos no debe ser

opción. Comprobar y reapretar las uniones atornilladas tiene un impacto económico

muy alto por la enorme cantidad de tiempo que requiere.

Nuestras

máquinas agrícolas operan en condiciones extremas, también de temperatura muy

dispar, sufren constantes variaciones de cargas dinámicas y de las vibraciones

constantes, y a múltiples frecuencias; los problemas de aflojamiento de

tornillos es algo que, o bien haces un correcto mantenimiento, o bien puedes

tener un “fuerte dolor de cabeza”.

La

seguridad depende, en gran medida, de que todo se mantenga unido: ejes;

sistemas de suspensión; componentes de frenos; dirección; cosidos de las

carcasas; sistema de escape y turbocompresor; llanta con disco; disco con buje…

Par de apriete

Cuando se aprieta un tornillo se debe aplicar un par (producto de esfuerzo por distancia) hasta alcanzar la precarga requerida entre tornillo y tuerca, entre “macho y hembra”.

En

cada unión atornillada existe una fuerza axial y una fuerza transversal. La

precarga es vital para mantener unidas las piezas y evitar que giren, ya que

una eventual pérdida de tensión; provocaría el fallo de la unión atornillada.

Precarga

de unión atornillada: Es la

tensión generada en una unión cuando se aprieta un tornillo con el fin de evitar

el aflojamiento, y la separación, de las partes. Cuando se da un par de apriete

al tornillo se dice que la unión tiene una determinada precarga (El par es el

producto de la fuerza aplicada por la distancia a la que se aplica)

El par necesario para alcanzar la precarga requerida es la suma de dos pares, veamos:

- Hay que vencer el par ocasionado por el rozamiento bajo la cabeza del tornillo y la rosca

- Se debe alcanzar el par estimado de precarga

En

cuanto a la magnitud de los dos pares anteriormente citados, el lector se hará

una idea si conoce que, de forma aproximada, el 90 % del par de apriete se

utiliza para vencer los rozamientos.

Los

“trucos” caseros para reducir el esfuerzo de apriete ya se conocen, desde

engrasar las superficies de contacto utilizando grasas, aceites, aflojatodo

(disulfuro de molibdeno) a la “icónica coca cola”.

Los

pares de apriete son diferentes según la calidad de los tornillos, también, por

supuesto, de su función.

Pero

hay unos factores externos que afectan a la precarga de los tornillos, y de ahí

los aflojamientos; estos factores externos pueden venir por la forma de

trabajar del tornillo, por ejemplo con esfuerzos cortantes (la vibración con

cargas dinámicas en las máquinas agrícolas producen esfuerzos cortantes en los

tornillos); o por la existencia de vibraciones; o por los cambios de

temperatura…

Pero

hay unos factores externos que afectan a la precarga de los tornillos, y de ahí

los aflojamientos; estos factores externos pueden venir por la forma de

trabajar del tornillo, por ejemplo con esfuerzos cortantes (la vibración con

cargas dinámicas en las máquinas agrícolas producen esfuerzos cortantes en los

tornillos); o por la existencia de vibraciones; o por los cambios de

temperatura…

De tornillos y pares de apriete: Algunos ejemplos, grosso modo, de pares de apriete en tornillos de acero. Para un tornillo 6.8 de métrica 14 y paso 1,5 el par de apriete ronda los 95 Nm

En tornillos clase 8.8, para una métrica 20 y paso de 1,5 sobre 350 Nm

Un tornillo clase 10.9, métrica 20 paso 1,5 el par de apriete estará sobre 450 Nm

Ejemplo

de tornillo clase 8.8

Resistencia

a la tracción: 8*100 = 800 N/mm²

Punto

de fluencia: 8*10= 80 % de la resistencia a la tracción. 80%*8= 640 N/mm²

Tornillo

clase 8.8, M10 y paso 1.5; con diámetro 10 mm (8,16 mm de diámetro del núcleo;

sección de 52,29 mm²) tendría: 41.840 N (4266 kg) de resistencia a la tracción

y 33.472 N (3413 kg) de límite elástico.

Lo que ocurre es que los tornillos raramente trabajan a tracción pura en las utilizaciones normales en agricultura; su forma de trabajo corresponde más al cizallamiento. Para el cálculo de la resistencia a cizalla (corte) se hace igual pero en este caso se toma el 70 % de la tensión de fluencia.

Para

qué sirve una arandela: Lo primero que hay que saber es la función

de la arandela. Una arandela se encarga de repartir la presión de un tornillo o

tuerca. Con la arandela se protege el material atornillado, evitando que las

fuerzas se ejerzan en puntos muy concretos; las uniones se fortalecen.

Tipos

de arandelas

Arandelas

planas: Son las más comunes y aunque se hacen en diferentes

materiales, lo más común es encontrarlas en acero galvanizado e incluso

inoxidable.

Arandelas

dentadas: Se suele emplear para disminuir el efecto de la vibración

que sufre el tornillo. Disponen de un dentado interno y externo. Normalmente se

fabrican en acero, pero también las hay en carbono.

Arandelas

cónicas: También conocidas como Belleville (en honor a su inventor

Julien Belleville, 1835) o muelle de disco cónico. Su forma tronco-cónica le

proporciona un comportamiento elástico que consigue fijar el tornillo con gran fuerza

e impide en gran medida el aflojamiento.

Arandelas elásticas: Fácilmente reconocibles por estar partidas, con un extremo más elevado que el otro. Al apretar, la hélice absorbe esfuerzo y queda completamente plana. Se le conoce comúnmente como arandela grower. Su uso asegura a las uniones atornilladas una distribución uniforme de las cargas, convirtiéndose la sujeción en muy efectiva. Pero además, al disminuir la carga por efecto de las vibraciones, y durante, un periodo, la grower es capaz de seguir suministrando esa resistencia para impedir el aflojamiento del tornillo y tuerca o pieza roscada.

|

| Preparando el test de Junker |

Se

fabrican en aceros de alto carbono (para conseguir la hélice que haga de

resorte) con tratamientos superficiales (cincado electrolítico, galvanizado) y

también en inoxidable (industria alimentaria o química) e incluso en titanio

para ambientes muy agresivos.

Por

supuesto que hay más arandelas (por ejemplo, las de estanqueidad) pero no

vienen al caso que nos ocupa.

Arandelas de bloqueo por cuña: Son el objeto de este artículo y se describen a continuación.

ARANDELAS

BLOQUEO POR CUÑA

Son arandelas que, gracias a su geometría, bloquean la unión atornillada evitando que se pueda aflojar por vibraciones, cargas dinámicas, etc. Garantizando que no habrá que reapretar aquellos tornillos donde se instalen.

Para

realizar su trabajo, obligatoriamente, deben colocarse por parejas. Su forma de

trabajo no es por fricción como otras arandelas, si no por tensión. En

realidad, su forma de trabajo está en su propia geometría.

Las

arandelas llevan en su cara de trabajo unas levas por un lado y por el otro un

estriado radial. Como ya se ha comentado, el sistema debe trabajar en pareja y

enfrentando el estriado con las levas.

Por

la geometría que conforma el sistema de leva-estriado, para aflojar es

necesario dar un sobrepar que permitiese superar la pendiente, en este caso

ascendente, de la cuña.

|

| Tornillo con arandelas de cuña |

Cuando

el tornillo se aprieta, los dientes de las caras externas de las arandelas se

asientan, tanto en la base del tornillo como en la superficie de contacto,

dejando marcas en ambos. La fuerza de amarre creada por el tornillo, mantendrá

la unión atornillada sin cambios. Los resultados son espectaculares incluso

para uniones atornilladas incluso expuestas a vibraciones severas y cargas

dinámicas.

Observando los croquis anexos se comprueba que el ángulo alfa es mayor que el ángulo del paso de rosca beta y

así se crea un efecto cuña que evite que el tornillo gire y se afloje.

En

la cara exterior de ambas arandelas se hace un dentado para agarrarse a la

superficie.

Cuando

el elemento de sujeción es desatornillado, se producirá deslizamiento entre las

dos arandelas. La arandela superior está agarrada por la parte dentada a la

tuerca o a la cabeza del tornillo. La arandela inferior no girará debido a que

los dientes se encuentran asentados en la superficie de contacto.

Cuando

las levas se deslizan una sobre la otra, inicialmente aumentará la carga de

sujeción del tornillo al estirarse, para luego ceder cuando sea superada la

resistencia de las levas.

Una

vez que se haya realizado el apriete de la unión atornillada, la precisión de

la geometría de las levas prevendrá cualquier aflojamiento debido a

vibraciones, ya que en caso de que el tornillo intente girar, aumentará la

carga. A este efecto se le llama bloqueo por cuña; no es un bloqueo por

fricción.

|

| Apriete y aflojamiento con arandela cuña |

Este efecto de cuña es lo que consigue que este tipo de arandelas no puedan aflojarse de forma accidental.

PRUEBA

DE LABORATORIO Y CAMPO DE LAS ARANDELAS DE BLOQUEO POR CUÑA

La experiencia en “laboratorio”

Contaremos

como fue. Tras varias conversaciones telefónicas, quedamos con Aida, técnico de

la empresa Nord-Lock para que nos mostrase esas arandelas “milagrosas”. Tras la

presentación “física” de las arandelas se procedió a simular el trabajo de las

arandelas; para ello se utiliza un dispositivo que es un acelerador de

vibraciones (es decir intenta simular las vibraciones de los tornillos pero de

forma muy rápida, para poder realizar el experimento en corto espacio de

tiempo) El experimento se denomina test de Junker y se usa para comparar como se

comportan los diferentes métodos de bloqueo cuando son expuestos a movimientos

transversales bajo la cabeza del tornillo o tuerca; a la par que se mide, de

forma continua, la tensión.

Durante

la realización del test de Junker (conforme a la norma DIN 65151), el gráfico

muestra cómo la fuerza de amarre de todas las aplicaciones se reduce drásticamente

después de unos segundos, a excepción de las arandelas Nord-Lock. Todas las

demás soluciones se basan en la fricción, en lugar de en la tensión, para

asegurar la unión atornillada. La geometría constituye un método de bloqueo

fiable para controlar la tensión a lo largo del tiempo. Esto previene las

costosas paradas productivas o los potenciales accidentes.

Test

de Junker: Se trata de una

prueba mecánica que estandarizó el ingeniero Gerhard Junker en 1969 para

intentar cuantificar el autoaflojamiento de uniones atornilladas. En la

actualidad la normativa del test la recoge la DIN 65151.

El test de Junker determina el punto en el que una junta atornillada pierde su precarga al ser sometida a una carga mediante vibración. Es una prueba muy utilizada en ingeniería para determinar el aflojamiento por vibración.

|

| Test de Junker |

Se

comprobaron varios tipos de arandelas y tuercas: arandela plana con tuerca

normal; tuerca antiaflojamiento con nylon; arandela grower con tuerca normal; arandela

cónica. Y por último se probó la arandela objeto de este estudio, la nord-lock

y con una tuerca normal. El resultado fue espectacular (ver gráfica) y es que se

consigue un sistema que no se puede aflojar de forma involuntaria; incluso para

el aflojamiento voluntario hay que provocar un sobrepar para vencer el efecto

de cuña bajo el tornillo o tuerca.

La

experiencia en “campo”

Una

vez que se realizó (julio 2022) las pruebas de laboratorio, quisimos comprobar

el funcionamiento del sistema en la realidad. Para ello se han dispuesto de dos

ensayos en campo, por una parte en el tractor, y por otra parte en un

cultivador randsome (rabo de gorrino) de 11 brazos.

Dos

precauciones que hay que conocer antes de realizar los ensayos. La primera

precaución que conviene aclarar para usuarios de este tipo de arandela: si se

instala la arandela en cuña, no se puede compatibilizar con otro tipo de

arandela porque entonces perdería la eficacia del diseño.

La

segunda precaución es conocer el tipo de acero de los tornillos (si son

inoxidable, o acero cincado) e instalar la arandela del mismo acero y así

evitar posibles corrosiones del tipo galvánico.

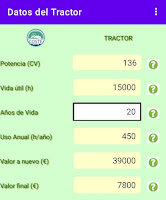

En tractor: Se ha procedido a instalar estas arandelas en la unión de los contrapesos traseros al disco. El tractor es un antiguo, no viejo, John Deere 1640. La unión del contrapeso

al disco se realiza por medio de 6 tornillos.En

apero: Se ha procedido a atornillar las golondrinas de 5 brazos en

un cultivador de 11 brazos. Cada golondrina se une al brazo (40*40) con 2

tornillos. Se ha realizado en la mitad de los brazos para así poder comparar

con las uniones convencionales.

Hasta

el momento solamente se han realizado 28 h de trabajo con el tractor y que se

han repartido de la siguiente forma: trabajo con cultivador (17 h), transporte

(8 h) y trabajos con pulverizador (3 h)

De

momento las uniones no presentan ningún tipo de problema y tampoco han sufrido

ningún aflojamiento visible. Por supuesto es pronto para certificar el

resultado y desgraciadamente no dispongo de llave dinamométrica para poder

medir los pares de apriete; sin embargo, seguiré vigilando el experimento y en

algún artículo futuro informaré del mismo.

Nota: Las

horas de trabajo referidas se refieren a horas del cuentahoras del tractor, no

de reloj, por lo que la estimación de horas reales de trabajo es de un 20 %

más.

Otra

utilización frecuente y muy interesante es la utilización de estas arandelas en

las uniones disco-llanta y que tantos problemas ocasiona a muchos agricultores.

En este caso la opción ideal son las tuercas con arandela.

A considerar

|

| Tuerca para ruedas |

En

cuanto a la instalación se hace como con cualquier arandela. Por supuesto si se

utiliza el sistema de arandela en cuña se debe saber que trabajan en pareja,

luego obligatoriamente irán dos arandelas. Tampoco se deberá colocar la

arandela en cuña con otras arandelas pues entonces se pierde el efecto de la

cuña.

Las arandelas de bloqueo por cuña son arandelas totalmente reutilizables. No se debe pensar que el sobrecoste de adquisición no compensa, pues son 100 % reutilizables.

Entradas

relacionadas

Copyright © Más que Máquinas. Prohibida la reproducción total o parcial de este artículo sin permiso y autorización previa por parte del autor